L’industria attuale è caratterizzata da un costante vociferare in merito alla connettività e all’Internet delle cose (IoT), concetti spesso sintetizzati in Industry 4.0.

Per numerose attività, il potenziale maggiore nell’ambito Industry 4.0 consiste nel Condition Monitoring degli impianti. In una situazione di condition monitoring semplice, i sensori vengono utilizzati per sorvegliare le attrezzature ed allertare il proprietario in merito ad eventuali cambiamenti per quanto riguarda parametri operativi quali giri/min, temperatura e pressione.

Il valore reale per l’utilizzatore viene tuttavia creato quando, oltre a garantire la sicurezza dei dati, il semplice monitoraggio delle condizioni si trasforma in manutenzione predittiva.

Per ottenere l’affidabilità e la predittibilità che i clienti vanno cercando, i dati devono essere innanzitutto filtrati ed analizzati da personale esperto. In luogo dei dati, i clienti devono ricevere dei regolari resoconti e chiare valutazioni in grado di aiutarli ad attuare le attività di assistenza necessarie. I dati che vengono forniti dai sensori, infatti, analizzati adeguatamente, possono contribuire a determinare quando una macchina è a rischio di guasto – in modo che un’eventuale manutenzione correttiva possa essere pianificata in anticipo.

Per tanti clienti l’ostacolo principale lungo il cammino che conduce a questi benefici è rappresentato dalla sicurezza dei dati e al modo in cui questi vengono utilizzati. Bosch Rexroth, la cui soluzione di manutenzione predittiva per i sistemi ad azionamento supporta un gruppo di clienti in rapida espansione in tutto il mondo, stabilisce un collegamento sicuro con i sistemi di azionamento del cliente laddove i sensori sono installati ovunque. I firewall interni di Bosch Rexroth proteggono tutte le informazioni che mettono in relazione i dati trasmessi con il cliente, il quale ha accesso mediante un’interfaccia controllata tramite cloud.

L’analisi predittiva viene creata da uno strumento chiamato ODiN, utilizzato per interpretare le letture dei sensori.

Durante una fase iniziale di apprendimento della macchina, ODiN crea un indice di salute che fornisce un quadro preciso del normale stato del sistema di azionamento. Questo indice di salute – non i segnali provenienti dal singolo sensore – in combinazione con l’esperienza di Bosch Rexroth, viene utilizzato per determinare e riferire regolarmente sulle condizioni del sistema di azionamento del cliente. Quando viene riscontrato uno scostamento dall’indice di salute nel funzionamento dell’azionamento, gli esperti Bosch Rexroth interpretano la causa e determinano quali interventi di assistenza potrebbero essere necessari per mantenere in funzione il sistema.

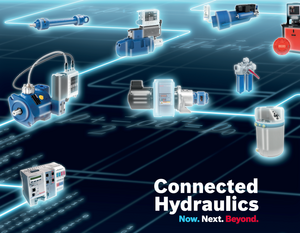

Per Bosch Rexroth, inoltre, un chiaro vantaggio è l’integrazione del pacchetto di manutenzione predittiva con un’offerta di assistenza a 360°.

I clienti, infatti, non acquistano solo conoscenze e know-how, bensì anche capacità di intervento. Quando i tecnici Bosch Rexroth si recano da un cliente, non conoscono solo il problema prima di arrivare a destinazione. Hanno anche familiarità con la macchina e sanno come l’applicazione funziona normalmente, e questo fa sì che per loro sia più semplice far funzionare le cose in modo corretto.

In aggiunta, oltre a prevedere ed evitare fermi produttivi imprevisti, è obiettivo di Bosch Rexroth utilizzare i dati acquisiti per aiutare i clienti ad ottimizzare i loro sistemi per ottenere una maggiore efficienza.