I sistemi di automazione, gestione e controllo di Siemens sono stati scelti dall’azienda Bio-on, attiva nel settore della bioplastica, per il suo sito produttivo a Castel San Pietro Terme, nei pressi di Bologna. Il polo si presenta come uno dei migliori esempi di Industry 4.0 nel settore della chimica green, con l’obiettivo di rendere più efficiente il processo produttivo e portare a zero gli errori.

Il modello digitale dell’impianto ha permesso la prototipazione e la simulazione virtuale

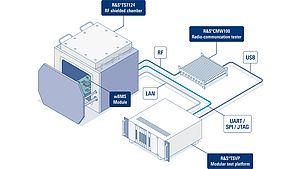

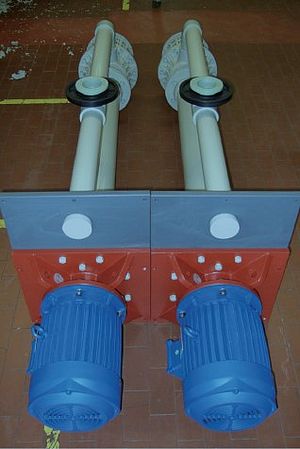

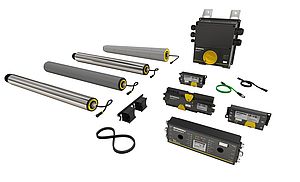

Con il supporto di Siemens, Bio-on ha scelto di costruire un modello digitale dell’impianto, chiamato digital twin, attraverso cui è stato progettato lo stabilimento, pensando soprattutto a sistemi di automazione e a quelli di gestione dell’impianto. Prima ancora che iniziasse la produzione vera e propria, è stato quindi possibile avere dei prototipi e una simulazione virtuale dell’impianto. Sono poi state disegnate l’impiantistica e le strutture di servizio. Le tecnologie di controllo e automazione di Siemens rappresentano il cuore dell’impianto di Bio-on, il primo stabilimento nel mondo per la produzione di bio-plastiche speciali, in particolare per il settore cosmetico.

La tecnologia dell’impianto riduce gli errori e porta vantaggi produttivi

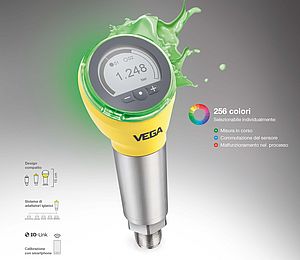

I sistemi di controllo e supervisione di Siemens assicurano diversi vantaggi nella gestione dell’impianto, tra cui economici, energetici, di affidabilità e sicurezza anche ambientale. Grazie ai dati generati in tempo reale dalle macchine, i tecnici che supervisionano il processo produttivo possono prendere decisioni precise basate su informazioni reali. Vengono ridotti drasticamente gli errori, e si possono raggiungere alti standard produttivi. Al sistema DCS Simatic PCS7 di Siemens è stata affidata la gestione dell’automazione, per permettere una programmazione più efficace. Il sistema di archiviazione dati di processo, il MIS, dà la possibilità di acquisire e visualizzare i dati di processo in tempo reale, in modo da ottimizzare l’attività produttiva.