Nell’era dell’IIoT, del Life Cycle Cost Management e dell’efficienza la fabbrica è chiamata ad innovarsi.

Chi progetta macchine e impianti è così alla continua ricerca di soluzioni per l’innovazione tecnologica che incrementino la produttività-redditività riducendo il dispendio energetico anche attraverso sistemi interconnessi. Questo processo di rinnovamento richiede competenze trasversali di cui sempre più spesso i fornitori di parti di impianto e macchine e i componentisti sono depositari. Hydac, azienda leader nel comparto oleodinamico ed elettroidraulico, costruisce e sviluppa sistemi integrati per una molteplicità di settori: dai dispositivi per l’acquisizione dei dati, alle schede di controllo, all’attuazione e le interfacce di visualizzazione.

Questo know-how ha consentito lo sviluppo di soluzioni smart che rispondono alle nuove sfide del mondo industriale: efficienza energetica, interconnessione dei sistemi e controllo da remoto, pianificazione smart della produzione e della manutenzione e quindi data management. Tutti questi sistemi permettono alla fabbrica di ottimizzare i costi operativi e d’impianto con soluzioni volte al Life Cycle Cost Management (LCCM). Per i tecnici di Hydac un’ottimizzazione del LCCM è ottenibile attraverso: la raccolta dati, l’efficienza energetica attraverso il fluid care, efficienza energetica attraverso il fluid power, manutenzione predittiva e interconnessione dei sistemi.

L’ACQUISIZIONE DEI DATI D’IMPIANTO

La raccolta dei dati di campo è il primo anello del processo di digitalizzazione dell’impianto industriale. I dati generati dai sensori, oltre ad essere l’input nella logica automatica di regolazione, sono indicativi del funzionamento e delle performance di macchine e impianti. In un’ottica di LCCM, i sensori hanno un ruolo strategico nella prognostica e nella manutenzione intelligente, soprattutto se dotati di opportune tecnologie e protocolli di comunicazione. Per queste ragioni Hydac sviluppa e commercializza un’ampia gamma di sensori “smart”.

La maggior parte di sensori standard per la misura di quasi tutte le variabili di interesse in ambito industriale sono anche disponibili nella versione IO-Link, in grado dunque di effettuare una comunicazione bidirezionale con le unità di controllo e di gestire i dati misurati.

Di forte interesse, in un’ottica di cost savings e downsizing, sono i combination sensors, in grado di misurare più grandezze mediante una sola unità di acquisizione dati.

Ai fini della diagnostica, l’unità portatile di misura e raccolta dati di Hydac (HMG) si rivela estremamente utile ed efficace: si tratta di un visualizzatore portatile, dotato di schermo LCD touch screen, in grado di comunicare con sensori e sonde (fino a 38) attraverso la maggior parte dei protocolli e delle interfacce note in ambito industriale.

EFFICIENZA ENERGETICA

Rimanendo in tema diagnostica di un impianto oleodinamico, è noto che la principale causa di malfunzionamenti, dissipazioni energetiche e guasti all’impianto (per circa il 70%) è lo stesso fluido idraulico: questo è infatti soggetto a contaminazione di natura solida (effetto abrasivo delle particelle), liquida (effetto ossidante dell’acqua) e gassosa (effetto dissipativo elastico dell’aria), fattori che in maniera diversa e sensibilmente negativa impattano sullo stato di salute di componenti e sistemi. La cura del fluido (Fluid Care) diviene sempre più una necessità, oltre che una tendenza di settore.

Hydac propone una serie di soluzioni che, agendo in maniera più o meno diretta sul fluido idraulico, hanno un impatto immediato sull’efficienza energetica e sul cost savings di impianto.

In quest’ottica, anche unità elementari come il serbatoio passano dall’essere semplici contenitori di fluido idraulico a parte attiva nel processo di efficientamento energetico dell’impianto. La soluzione OXI-Stop di Hydac, infatti, è uno speciale serbatoio a membrana flessibile che, dotato di opportuni sistemi di degasing e dewatering, permette di avere in serbatoio la quantità d’olio strettamente necessaria alle richieste operative d’impianto.Una soluzione affine, ma costruttivamente differente, è la Tank Optimization che prevede un layout ottimizzato del serbatoio con una disposizione strategica delle zone di aspirazione e ritorno. Questa soluzione limita drasticamente la contaminazione gassosa poiché riduce le turbolenze nel serbatoio.

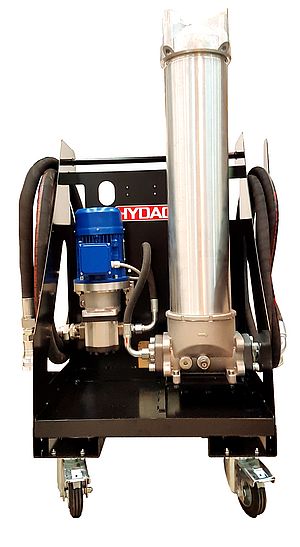

Ai fini della misura della contaminazione, Hydac propone sensori specifici come il Contamination Sensor (CS) per la misura delle classi ISO, NAS e SAE della contaminazione solida, l’Aqua Sensor (AS) che esprime il grado di saturazione di acqua nell’olio, l’Hydac Lab (HLB) per la misura dell’invecchiamento del fluido, e il sensore di intasamento per filtri (VM e VD). Attorno a questi sensori, Hydac Italia ha anche sviluppato unità portatili automatizzate di flussaggio off-line (UPL), in accordo con il paradigma di Industry 4.0.

EFFICIENT MOTION CONTROL

Se efficienza energetica e business continuity possono essere perseguiti mantenendo il fluido in condizioni target ottimali (Fluid Care), risultati altrettanto positivi possono essere raggiunti sul lato Fluid Power implementando efficienti drive.

KineSys DVA è l’azionamento elettroidraulico a velocità variabile di Hydac, in cui la logica di regolazione ad anello chiuso comporta l’elaborazione di una portata d’olio solo necessaria alle richieste operative d’impianto, quindi un assorbimento di potenza elettrica solo on demand senza ulteriori dissipazioni energetiche.

DIGITALIZZAZIONE DELL’OLEODINAMICA

Ai fini del Life Cycle Cost Management, l’interconnessione digitale di macchine e sistemi contribuisce ai processi di efficientamento energetico e business continuity. Avere sistemi in grado di scambiare dati rende possibile monitorare a bordo macchina, su rete aziendale o da Cloud remoto informazioni di tipo prestazionale e diagnostico di macchine e impianti, e quindi poter agire su una pianificazione ottimale dei programmi di produzione e manutenzione.

CM-Expert è la piattaforma Hydac di monitoraggio remoto on line di macchine e impianti, dai dati di produzione, agli allarmi per evento ai segnali di probabile avaria.

Nerve è invece la piattaforma di edge e fog computing di TT-Tech, costituita da un PC industriale e da un system manager che permette l’acquisizione, la storicizzazione e l’elaborazione dei dati provenienti dal sito produttivo; questa piattaforma multilivello rappresenta un gancio tra il mondo dell’Operation Technology e quello dell’Information Technology, aprendo potenziali scenari quali pianificazione smart della produzione, manutenzione predittiva intelligente e gestione energetica dell’impianto.

Per ulteriori informazioni clicca qui.