Mitsubishi Electric ha partecipato il 12 giugno a una giornata dedicata all’Internet of Things e all’Industria 4.0, la “Genius of Things”, facente parte dell’edizione 2018 di Think, un evento di sei giorni dedicato alla tecnologia, organizzato da IBM presso l’Unicredit Pavilion di Milano.

L’industria 4.0 e il progetto e-F@ctory

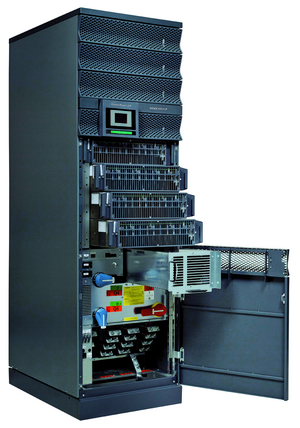

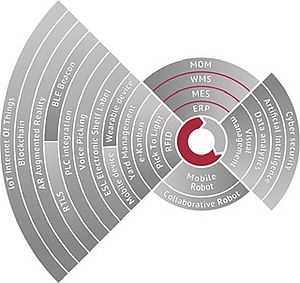

Ha partecipato alla giornata Giovanni Mandelli, Product Manager South EMEA di Mitsubishi Electric, con un intervento dal titolo “Maximizing asset reliability with preventative maintenance”. Il discorso è partito da una panoramica generale sull’industria 4.0 e sul progetto e-F@actory, attraverso cui Mitsubishi Electric da oltre 10 anni promuove la digitalizzazione e l’interconnessione di tutti i livelli di fabbrica. Da questo progetto, è nata la partnership e-F@actory Alliance, con oltre 3.000 aziende da tutto il mondo, che collaborano per promuovere la digitalizzazione.

La collaborazione tra Mitsubishi Electric e IBM si dedica a sviluppare una soluzione di manutenzione preventiva, pensata in primo luogo per le linee robotizzate delle fabbriche nipponiche del gruppo. Attraverso delle analisi, è stato evidenziato come l’integrazione dei sistemi Mitsubishi Electric e le soluzioni cloud e di A.I. sviluppate da IBM possano massimizzare la disponibilità di impianti produttivi e ottimizzare gli interventi di manutenzione.

I dati raccolti sul campo

I dati raccolti sul campo vengono analizzati da Maximo di Watson, in base ad algoritmi in continua evoluzione, per permettere di valutare le esigenze di manutenzione in base all’effettivo tempo di lavoro, ai dati dei robot e a eventuali anomalie. Inoltre, la soluzione perfezione le attività di manutenzione pianificandole in funzione della disponibilità o dei tempi di riordino dei materiali necessari, fornendo istruzioni in tempo reale grazie alla realtà aumentata. Tutte le informazioni raccolte vengono registrate, e aiutano ad aumentare la conoscenza propria del sistema, per perfezionare sempre di più le attività.