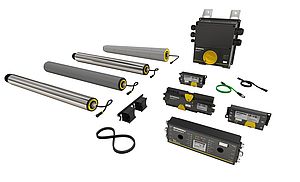

Alla fiera Euroblech, a Hannover dal 23 al 26 ottobre, presso lo stand D51 (pad. 15) di UNITEC saranno visionabili i loro controrulli per tensospianatrici, pensati per il settore siderurgico come soluzione per i problemi della lavorazione della lamiera.

I problemi della lavorazione della lamiera

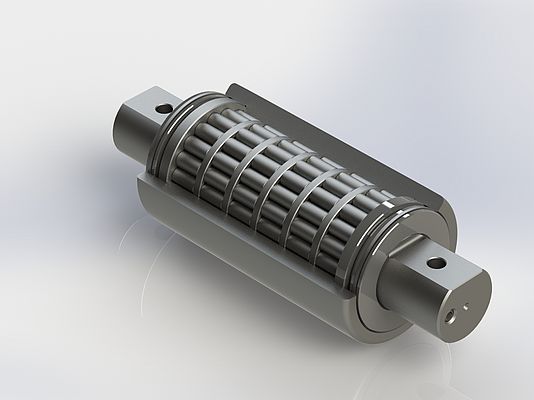

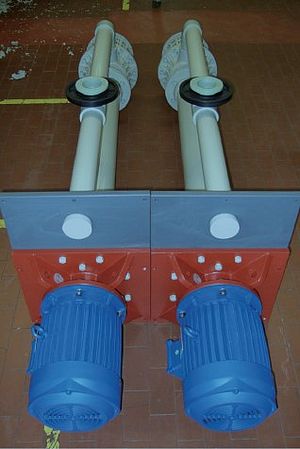

La funzione dei controrulli in una tensospianatrice è fondamentale per sorreggere e limitare lo spostamento dei rulli di laminazione che potrebbero causare dei difetti nella lamiera e causare, di conseguenza, difficoltà nelle lavorazioni successive con un inevitabile rallentamento della produzione.

Ben consapevole dell’importanza di questa fase di lavorazione, UNITEC utilizza acciaio di qualità a elevata purezza per la produzione dei propri rulli di contrasto per spianatrici, con o senza perno. In questo modo, oltre a incrementare la durata del cuscinetto, è in grado di assicurare che il prodotto finito sia esente da imperfezioni causate dagli stessi rulli di contrasto, dato che nel caso di prodotti piani in acciaio inox, alluminio e rame la finitura superficiale rappresenta una caratteristica fondamentale.

Altro problema nella lavorazione della lamiera è costituito dai fermi macchina dovuti a interventi di manutenzione non programmata. Anche in questo caso la ricaduta sul ciclo di produzione è immediata, con ritardi che si ripercuotono a cascata.

La soluzione Unitec: corpi volventi e contenimento assiale

Per dare una risposta concreta al problema, UNITEC ha implementato soluzioni tecnologiche nella fase di produzione dei propri controrulli che hanno l’obiettivo di migliorare le performance e la vita utile del cuscinetto e di conseguenza di allungare i tempi di manutenzione.

Tra queste citiamo i corpi volventi con profilo logaritmico, utili a distribuire meglio le pressioni hertziane tra corpo volvente e pista di rotolamento. È stata adottata, poi, la realizzazione dei perni in acciai speciali, fattore che migliora la tenacità dell’albero ed evita possibili rotture a fatica che sono molto comuni in questo tipo di applicazione.

Sempre al fine di migliorare il comportamento del cuscinetto e allungarne la vita, UNITEC ha adottato anche il contenimento assiale con gabbia a rulli cilindrici.

Tra le specificità segmenti lamellari FEY e bombatura del mantello esterno

Sul fronte delle tenute l’azienda utilizza i segmenti lamellari FEY – prodotto distribuito dal gruppo Mondial di cui UNITEC fa parte - in grado di lavorare con alte temperature e di ridurre le coppie di rotolamento garantendo un’efficienza altissima per tutta la vita del cuscinetto.

Ai fini di un allungamento degli intervalli di manutenzione, non poteva mancare un circuito di lubrificazione all’interno del cuscinetto appositamente studiato per garantire la lubrificazione di tutti i corpi volventi assiali e radiali. La soluzione della bombatura del mantello esterno è stata adottata per recuperare possibili disallineamenti dei supporti della macchina.

UNITEC fornisce i controrulli in esecuzione radiale o assiale-radiale. Inoltre, a seconda della tipologia di applicazione l’azienda può fornire, a richiesta, anche tenute in metallo o in materiale sintetico.

Supporto qualificato per ogni esigenza

Come si può capire da questo rapido esame, individuare quale prodotto possa dare i migliori benefici a un’applicazione, può non essere immediato. Nella scelta di una soluzione entrano in gioco diverse variabili che investono, da una parte, le peculiarità dell’applicazione e, dall’altra, la tipologia del cuscinetto. Per questo motivo l’ufficio tecnico Mondial/Unitec lavora in stretta collaborazione con i progettisti dell’azienda cliente per analizzare le caratteristiche dell’applicazione, valutare le richieste degli sviluppatori e giungere, infine, alla proposta della soluzione tecnica più adeguata per le necessità produttive.