Omar Gabrieli, Fondatore e Presidente di ARGAL, racconta come, nonostante il periodo difficile per l’industria e l’economia italiana messe in crisi dal Coronavirus, l’azienda bresciana ha reagito, quali sono state le strategie messe in atto e quali sono i piani per il futuro.

Come è strutturata ARGAL?

La struttura produttiva e commerciale di ARGAL è studiata e organizzata in modo tale da rispondere efficacemente alle attuali esigenze del mercato e predisposta per gli sviluppi dei prossimi cinque anni. ARGAL & ARGALAIR (divisione produttiva di pompe pneumatiche) si sviluppano su tre piani ricoprendo 9250 m2 complessivi di cui 2000 m2 di aree scoperte. Le zone produttive occupano una superfice di 7500 m2 mentre gli uffici dedicati alla logistica e quelli commerciali, tecnici e amministrativi (collocati al secondo e terzo piano) si estendono su una superficie complessiva di 1250 m2. Le zone destinate al welfare e ai servizi per il personale, fra cui una sala mensa e due sale relax, occupano una superficie di 500 m2.

Si tratta di un’organizzazione molto solida che si distingue nel panorama italiano ed europeo dei produttori di pompe specializzati nelle costruzioni con polimeri tecnici sintetici…

I produttori italiani del comparto “non-metallico” sono storicamente meno strutturati rispetto alle controparti estere, questo ci pone in una posizione di svantaggio, soprattutto nei grandi progetti. Tralasciando di descrivere i Reparti della Divisione ARGALAIR (totalmente paperless e con linee di montaggio parzialmente automatizzate), per quanto concerne le pompe centrifughe, ci siamo strutturati con spazi produttivi adeguati per dare risposte efficaci, in particolare per quanto riguarda le applicazioni legate all’acqua di mare, che richiedono una buona quantità di pompe e tempi di consegna ridotti. 2000 m2 sono destinati al magazzino delle parti grezze, al magazzino degli imballi, ad archivi e locazione vasche per i collaudi delle pompe. Un settore destinato a magazzino dei pezzi lavorati, per lo stoccaggio dei componenti delle pompe e la preparazione delle commesse di lavoro, è distribuito su una superficie di 650 m2. L’unità produttiva delle pompe centrifughe di 1350 m2 è destinata alle lavorazioni meccaniche, con zone separate per gli stampaggi RTM a bassa e ad alta pressione della vetroresina e a compressione per i polimeri termoplastici. Il dettaglio dei principali macchinari per le lavorazioni meccaniche: 4 torni orizzontali a CN, 2 centri di lavoro a CN a 3 e 5 assi, 3 torni paralleli, 1 stozzatrice, 2 macchine per taglio, 5 macchine per forature, 2 macchine per lavaggio e finitura. Infine, il reparto RTM con macchinario completo per iniezione in stampo chiuso a bassa pressione dei polimeri termoindurenti con fibre di vetro o di carbonio. Per lo stampaggio ad alta pressione: 1 pressa oleodinamica da 850 ton. e superficie di lavoro 1800x2300. Concomitanti, su una superficie di 1250 m2, nel settore attiguo vi sono i reparti di assemblaggio delle pompe magnetiche, delle pompe centrifughe di processo e di quelle verticali. Le operazioni di imballo delle pompe vengono effettuate in un terzo reparto che si estende su una superficie di 350 m2. Un ulteriore settore separato e isolato acusticamente è destinato a due sale collaudi con quattro stazioni di test delle pompe orizzontali e verticali. È così composto:

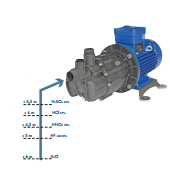

Sala 1 con stazioni per pompe orizzontali fino a 300 mc/h e verticali da 300 mc/h lunghe fino a 4 m: fino a 2500 mc/h;

Sala 2 con stazioni per pompe orizzontali fino a 2500 mc/h e pompe verticali fino a 2500 mc/h e lunghe fino a 10 m.

Fin qui ci siamo fatti un’idea chiara dei reparti adibiti alle varie fasi della produzione. Può spiegarci com’è organizzata la forza vendite e quali sono i mercati di riferimento di ARGAL?

Mi permetta una premessa importante. Il passaggio generazionale in ARGAL è operativo dal 2017 con la presenza di un CEO, il Dr. Diego Zammarchi, che è coadiuvato dai due figli della proprietà che occupano i ruoli di Responsabile Produzione e Responsabile Commerciale. Le giovani energie della Dirigenza con un programma di sviluppo ambizioso per il quinquennio hanno convinto altre giovani forze vendite provenienti dal mondo delle pompe a unirsi e formare un team dinamico e motivato. Negli ultimi tre anni abbiamo espanso il team commerciale assumendo nuovi collaboratori responsabili delle vendite per il territorio italiano e per le aree estere. Si tratta di sei professionisti, tre italiani e tre stranieri, con esperienza pluriennale nel mondo delle pompe, che sono affiancati dal personale storico nelle aree di back-office. Per il futuro non escludiamo la possibilità di assumere altro personale.

Anche all’estero ARGAL si è rafforzata ed è in continuo sviluppo. Le aree di interesse sono storicamente l’estremo Oriente, i paesi arabi, le Americhe, l’Australia, i paesi dell’Est Europa con la Russia in testa e l’Europa comunitaria. Il mercato italiano è molto importante e produce da solo il 25% del fatturato vendite.

ARGAL produce diverse tipologie di pompe. Quali sono quelle più richieste in questo momento dal mercato?

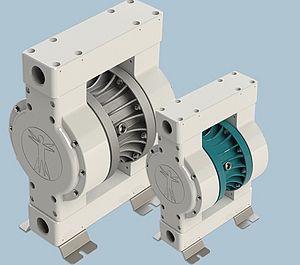

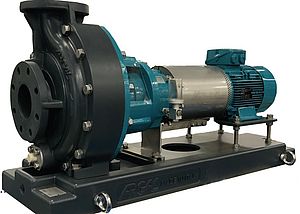

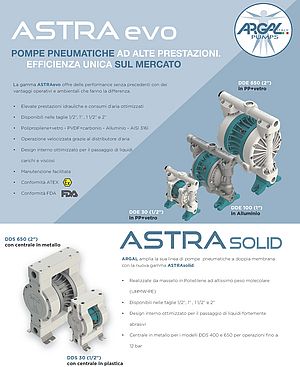

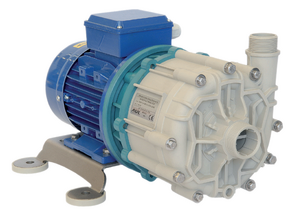

Le gamme di pompe in composito SATURNevo sono quelle a cui abbiamo dedicato le maggiori energie di R&D e di investimento economico. Sono pompe di medie e grandi portate realizzate in FRP: resina vinilestere termoindurente (non termoplastica!) rinforzata con fibre di vetro a matrice continua, con una resistenza chimica elevata (tutti i serbatoi per liquidi chimici aggressivi sono realizzati con questo compound), una stabilità dimensionale alle basse e medie temperature e una robustezza strutturale paragonabile alla lega metallica con un peso contenuto che ne rende facile la movimentazione e le operazioni manutentive. Tutte caratteristiche che rendono queste pompe idonee in svariate applicazioni in cui sono fondamentali chimico-resistenza, robustezza e semplicità costruttiva. Possono essere impiegate in diverse applicazioni di alimentazioni con acqua di mare (acquari, parchi acquatici, acquacolture, dissalazione, elettroclorazione). Le pompe in FRP di ARGAL sono molto richieste in questi settori anche a livello mondiale. La tecnica di produzione tradizionale ha però un limite di capacità produttiva giornaliera e, per far fronte alle richieste spesso impellenti della clientela, in ARGAL si stanno affiancando anche tecniche di produzione a pressione maggiorata che, oltre a incrementare la produttività, mantiene inalterate le caratteristiche chimiche e meccaniche dei materiali.

Con il know-how derivante da queste e altre tecniche complementari, con l’utilizzo degli stampi, delle attrezzature multi impiego e dei macchinari esistenti, sarà possibile integrare la nostra offerta di pompe o parti di esse, per esempio le giranti realizzate con resine termoplastiche, che offrono ottima resistenza all’abrasione (UHMW-PE), o con fluoro e polimeri termoplastici che assicurano elevata resistenza chimica.

Quali sono gli obiettivi raggiunti e quali i progetti per il futuro?

ARGAL, in collaborazione con altre aziende leader in vari settori, ha preso parte al progetto “EcoCarbonio: da rifiuto a risorsa” partecipando al bando “Call Hub Ricerca e Innovazione” indetto da Regione Lombardia e risultando una delle 33 aziende vincitrici. A dimostrazione del fatto che il tema ambientale stia molto a cuore all’azienda, dal 1° luglio l’intera produzione e gli uffici ARGAL sono alimentati esclusivamente da fonti rinnovabili, rappresentando il primo importante passo per essere certificati ISO 14001:2015, obiettivo che la direzione intende raggiungere nei prossimi dieci anni.

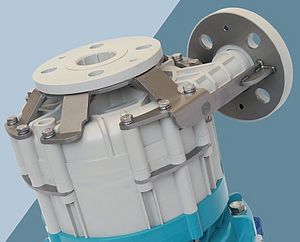

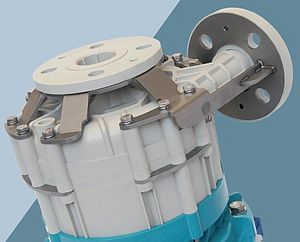

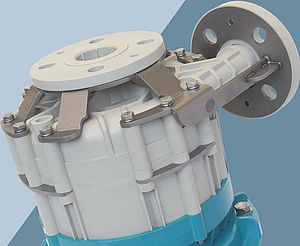

La costruzione delle pompe SATURNevo

I corpi pompa sono formati da un guscio integrale a forma di chiocciola con terminazioni che formano la bocca di aspirazione e quella di mandata. Il guscio ha spessore ragguardevole, è stampato ad alta pressione e ha un’ergonomia che permette un rendimento ottimale dei flussi. Questo guscio interno viene sovrastampato con resine termoindurenti e fibre di vetro a matrice lunga e continua. Serve a completare la forma esterna definitiva del corpo pompa con le flange, i piedi di appoggio e gli inserti di accoppiamento alle altre parti della pompa o all’impianto. Le peculiarità del guscio-chiocciola interno sono:

- Stampaggio continuo senza porosità e con superfici levigate

- Ergonomia e dimensioni ottimali al flusso

- Pezzo unico che si collega direttamente all’impianto, senza componenti intermedi

- Possibilità di ottenerlo con resine diverse, rinforzate con fibre di vetro o di carbonio e con differenti cariche in funzione delle caratteristiche del fluido.

Completano la famiglia SATURNevo pompe monoblocco con ingombri ridotti e una linea completa di pompe ad asse verticale con corpi immersi in bacini e vasche. Le lunghezze dei pescanti possono arrivare, con vari multipli, fino a 10 m.

Maria Bonaria Mereu