L'impraticabilità delle soluzioni convenzionali cablate in talune condizioni ha accelerato lo sviluppo delle soluzioni wireless. I dispositivi wireless sono facili e veloci da installare, non comportano costi di cablaggio e offrono soluzioni prima impensabili per numerose applicazioni.

Mentre i primi sistemi wireless presentavano problemi di affidabilità e prestazioni, spesso associati alla durata della batteria, ora queste impasse sono state superate grazie a prodotti di indubbia validità proposti da SENSATA TECHNOLOGIES impiegati per risolvere diverse sfide mission-critical in una serie altrettanto diversificata di applicazioni industriali.

EFFICIENZA DELLA PRODUZIONE

Un esempio significativo è quello di una nota casa automobilistica, conosciuta per le sue auto di lusso e ad alte prestazioni. Per garantire l'efficienza dei costi, l'azienda ricorre a una linea di produzione "sempre attiva". In altre parole, in un sistema di questo genere qualsiasi interruzione imprevista può costare cara. Così, quando l'azienda ha avuto un problema con l'attrezzatura che muove gli autotelai lungo la linea, ha dovuto agire in fretta. I motori stavano cedendo, e la linea rischiava di fermarsi completamente.

È stata avviata un'indagine per scoprire la causa principale del problema. Forse poteva trattarsi di vibrazioni; tuttavia, la ragione che aveva portato al guasto dei collegamenti ad alta resistenza doveva essere da qualche altra parte.

L'analisi dimostrò che i collegamenti del motore si stavano allentando per incuria nell'installazione e nella manutenzione. Per questa ragione, l'azienda ha deciso di installare dei sensori wireless per rilevare la temperatura sui tre collegamenti dei motori. Un valore di temperatura elevato su un collegamento suggeriva che questo si stava allentando. Un valore di temperatura elevato su tutti e tre i punti di collegamento era segno che il motore doveva lavorare di più e quindi assorbire più corrente, probabilmente a causa di un blocco o di una scarsa lubrificazione.

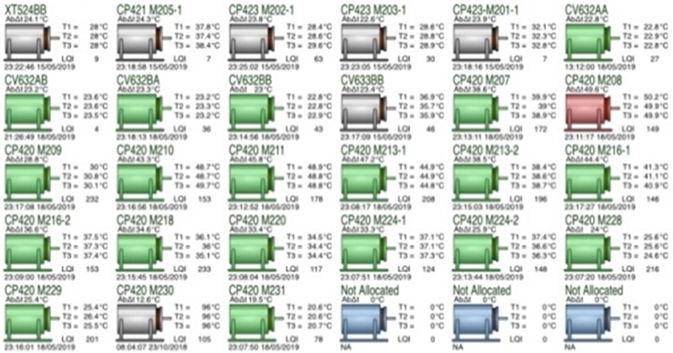

I sensori wireless installati lungo tutta la linea per monitorare la temperatura del motore hanno dato risultati immediati, consentendo di raccogliere i dati di oltre 500 motori e di trasmetterli in modalità wireless a un server basato su cloud attraverso un gateway IoT utilizzando pacchetti MQTT. I dati sono stati poi registrati in un database SQL e presentati al cliente tramite web SCADA su una dashboard realizzata misura. I "pacchetti" includevano i numeri di serie, in modo da poter abbinare le informazioni a ogni dispositivo specifico.

La dahboard illustrava le prestazioni di ogni motore sulla linea, in tempo reale, e grazie a uno schema a colori offriva al responsabile della produzione totale visibilità su ogni potenziale problema. Il rosso segnalava la richiesta di intervento immediato perché il motore era sul punto di cedere; il giallo indicava che un motore era in difficoltà e che era necessaria un'azione correttiva. Ogni allarme era collegato alla temperatura ambiente per ridurre la probabilità di false segnalazioni.

Le implicazioni in termini di miglioramento della diagnosi dei guasti e della manutenzione preventiva sono chiare: in questa particolare applicazione il cliente ha calcolato di aver risparmiato circa 2,5 milioni di euro in tempi di fermo della produzione.

MONITORAGGIO DI PRECISIONE

Un'altra azienda di produzione di motori nota a livello mondiale ha dovuto affrontare un problema completamente diverso, che coinvolgeva un dispositivo idraulico.

L'attrezzatura idraulica era di fatto un sistema di bloccaggio (usato al posto di un bloccaggio manuale) che doveva tenere ferma una parte del motore durante una lavorazione di precisione. Era dunque essenziale che la pinza esercitasse una pressione costante, poiché anche il minimo movimento poteva portare a tagliare il pezzo nel punto sbagliato. Nel peggiore dei casi si sarebbe potuti arrivare alla rottura del componente, con conseguente rischio di infortunio.

In questo esempio, tre sensori wireless sono stati integrati nell'attrezzatura per garantire una pressione costante. L'azienda riteneva che un sistema cablato fosse poco pratico, poiché l'attrezzatura ruotava a velocità fino a 500 giri al minuto. I sensori erano integrati in modo tale che qualsiasi variazione di pressione oltre una soglia impostata avrebbe arrestato la macchina utensile automaticamente per evitare potenziali danni al blocco motore.

Proprio come nel caso dell'azienda automobilistica, i dati di ogni sensore venivano raccolti e trasmessi in modalità wireless attraverso un gateway e presentati su una dashboard su misura. Con una percentuale di errori pari a zero, la soluzione è stata apprezzata al punto che è stata estesa a tutte le attività di produzione dell'azienda.

INSTALLAZIONI REMOTE

Non è solo negli ambienti di produzione industriale "tradizionali" che i sensori wireless stanno dimostrando il loro valore. Si stanno anche rivelando essenziali in installazioni remote come i parchi fotovoltaici.

A causa delle alte correnti generate e dell'esposizione a grandi sbalzi termici e variazioni di umidità, i parchi fotovoltaici sono particolarmente soggetti a incendi causati da collegamenti ad alta resistenza. Man mano che la temperatura di questi collegamenti aumenta, possono iniziare a verificarsi archi elettrici piccoli e poi sempre più grandi. In casi gravi, la formazione di archi può scatenare un incendio, con conseguente pericolo per la sicurezza e danni alle apparecchiature.

In genere, i collegamenti ad alta resistenza sono monitorati periodicamente dagli addetti alla manutenzione, ma questo approccio presenta chiaramente degli inconvenienti, perché le squadre di manutenzione devono recarsi fisicamente sul posto, in luoghi spesso lontani, con tutti i costi e le inefficienze che questo comporta. Anche se queste ispezioni sono essenziali, per esempio per interventi come la pulizia dei pannelli e la manutenzione dell'ambiente esterno, di solito rimane poco tempo per analizzare le cause profonde di eventuali guasti ai motori. Anche se è possibile ricorrere alla termografia per cercare i punti caldi, questa scelta pone questioni di salute e sicurezza che diventeranno più problematiche man mano che il mercato si orienterà verso sistemi ad alta tensione (1.500 V), più pericolosi.

In più, anche se utilizzata regolarmente, la termografia non fornisce dati in tempo reale o predittivi. La scarsità di dati rende più difficile analizzare le tendenze e prevedere il momento in cui un collegamento può cedere. È qui che entra in gioco il monitoraggio wireless.

I sensori digitali wireless, installati il più vicino possibile al terminale effettivo, consentono di accedere in tempo reale ai dati di temperatura dei terminali di un parco fotovoltaico. Un trasmettitore wireless invia poi i dati digitali della temperatura al gateway IoT, come abbiamo spiegato in precedenza. Allo stesso modo, una dashboard visualizza gli allarmi in base a un sistema a tre colori che può essere collegato ad avvisi via SMS o e-mail che notificano immediatamente al team di gestione del parco fotovoltaico la necessità di adottare misure correttive per evitare guasti. Poiché i dati sono continui, è possibile identificare le tendenze nel tempo per determinare in anticipo da cosa dipende il guasto di un motore e come può essere prevenuto. Questo permette di pianificare la manutenzione predittiva di conseguenza, con tutti i vantaggi che ne derivano.

SFIDE E TENDENZE DEL MOMENTO

Per quanto siano robusti, i motori continueranno a guastarsi. Le vibrazioni sono una delle principali cause di guasto, insieme a errori di installazione e incuria nella manutenzione. Le aziende di produzione sanno come monitorare le vibrazioni, ma ciò che è cambiato negli ultimi tempi è il modo in cui i dati vengono acquisiti, archiviati e analizzati; è qui che entrano in gioco i dispositivi wireless.

Poiché sono senza fili, possono essere installati vicino al punto terminale per acquisire i dati in tempo reale. Ora è possibile condurre l'analisi direttamente sulla periferia, piuttosto che dopo aver caricato i dati sul PC come avveniva in precedenza. Questa analisi aumenta l'efficienza di funzionamento evitando inutili interruzioni.

Aziende come Sensata Technologies stanno innovando costantemente questo segmento di mercato e offrono soluzioni full-stack o con un singolo sensore sul gateway. La chiave è la flessibilità nel pensiero e nella scelta dei prodotti, senza limitarsi a un protocollo o a un software specifico. Un atteggiamento "agnostico" come quello che si ha quando un fornitore può spaziare dai sensori analogici cablati fino ai dispositivi digitali wireless, permette di proporre soluzioni appropriate tenendo conto di tutte esigenze di ogni cliente.

Autore: Mark Jamson, Global Segment Marketing Leader, Smart Factories, Sensata Technologies