PROTOLABS propone l’utilizzo del cromo cobalto per la stampa 3D in ambito medicale soprattutto per la realizzazione di articolazioni ortopediche o impianti dentali resistenti creati su misura per i pazienti.

Cromo cobalto stampato in 3D resistente alla corrosione e biocompatibile

La superlega di cobalto-cromo è ben nota per il suo elevato rapporto resistenza-peso, resistenza alla corrosione e allo scorrimento e per la possibilità di ottenere lucidature estremamente lisce. Il suo basso contenuto di nichel le conferisce un'eccellente biocompatibilità che la rende ideale per applicazioni ortopediche e dentali.

Cromo cobalto stampato in 3D ideale per le applicazioni mediche

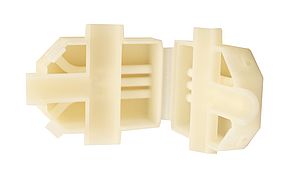

Andrea Landoni, Product Manager per la stampa 3D di Protolabs, spiega il motivo dell’introduzione del nuovo materiale: "Il cromo cobalto è uno dei materiali più duri conosciuti. Può essere lucidato fino a raggiungere una superficie estremamente liscia ed è molto resistente all'usura, rendendolo ideale per applicazioni mediche come le articolazioni di ricambio. Il vantaggio della stampa 3D è che possiamo produrre qualsiasi forma o geometria si desideri, ed è un modo economico per produrre applicazioni una tantum personalizzate sul singolo paziente".

Cromo cobalto stampato in 3D che soddisfa tutti i requisiti di sicurezza

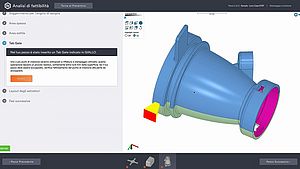

Il processo di stampa 3D utilizzato da Protolabs, la sinterizzazione laser diretta del metallo (DMLS), può produrre parti a risoluzione molto fine fino a una dimensione minima di 1,00 mm con uno spessore di parete anche di un solo millimetro. La DMLS utilizza un raggio laser ad alta potenza controllato dal computer per fondere insieme gli strati della polvere metallica. Protolabs è in grado di produrre i pezzi anche in un solo giorno lavorativo e soddisfa lo standard del sistema di gestione della qualità ISO 13485 in campo medico, rispondendo così ai sia requisiti di sicurezza richiesti dal cliente sia a quelli prescritti dalle normative vigenti.